汽車車身的制造是一個高度精密和自動化的過程,其中沖壓件和鍛壓件扮演著核心角色。它們通過一系列工藝步驟,從原材料逐步演變為汽車的完整車身結構。以下是這一過程的詳細演變路徑。

汽車制造始于設計和工程階段。工程師使用計算機輔助設計(CAD)軟件創建車身部件的三維模型,這些部件包括車門、引擎蓋、車頂等。這些模型被轉換為數字指令,指導后續的沖壓和鍛造工藝。

接下來是原材料的準備。汽車車身通常使用高強度鋼板或鋁合金板,這些材料具有良好的成形性和耐用性。金屬板被切割成特定尺寸的坯料,準備進入沖壓階段。沖壓是車身制造的關鍵步驟,它利用大型沖壓機床對金屬板施加高壓,通過模具將其塑造成所需的形狀。例如,車門沖壓件是通過多道工序(如拉深、彎曲和沖孔)完成的,每一道工序都使用專門的模具來確保精度和一致性。沖壓后的部件稱為沖壓件,它們具有輕量化、高強度和高精度的特點,是車身組裝的基礎。

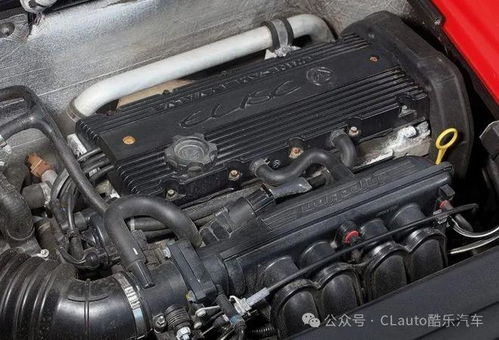

在某些情況下,汽車部件會采用鍛造工藝,形成鍛壓件。鍛造涉及對金屬加熱后施加壓力,使其在固態下變形,從而增強材料的機械性能,如韌性和抗疲勞性。鍛壓件常用于關鍵結構部件,如發動機支架或懸掛系統零件,因為它們能承受高負荷和沖擊。與沖壓件相比,鍛壓件通常更重但更耐用,適用于對強度要求更高的應用。

在沖壓和鍛造完成后,部件進入組裝階段。通過焊接、鉚接或粘合技術,多個沖壓件和鍛壓件被連接在一起,形成白車身(Body-in-White)。這個過程通常在自動化生產線上進行,機器人臂負責精確的焊接操作,確保車身的結構完整性和安全性。隨后,白車身經過涂裝和總裝,添加內飾、電子系統和動力總成,最終演變為完整的汽車車身。

汽車車身從一堆沖壓件和鍛壓件的演變,體現了現代制造業的精髓:通過先進的工藝和自動化技術,將簡單的金屬板轉化為復雜、安全且美觀的整車結構。這一過程不僅提升了汽車的性能,還推動了材料科學和工程技術的不斷進步。