汽車鍛壓件作為汽車制造業中不可或缺的關鍵零件,憑借其高強度、高韌性和輕量化的特性,在汽車安全性和性能優化中發揮著重要作用。本文將從鍛造工藝、應用領域及市場前景三個方面,對汽車鍛壓件進行全面解析。

鍛造是汽車鍛壓件生產的核心工藝。它通過施加壓力使金屬材料在固態下發生塑性變形,從而形成所需的形狀。常見的鍛造方法包括自由鍛、模鍛和精密鍛造。自由鍛適用于形狀簡單的零件,而模鍛和精密鍛造則用于生產復雜且精度要求高的部件,如發動機曲軸、連桿和傳動齒輪。鍛造過程能夠細化金屬晶粒,提高零件的機械性能,如抗疲勞性和沖擊韌性,同時減少內部缺陷,確保汽車在高速行駛或惡劣路況下的可靠性。

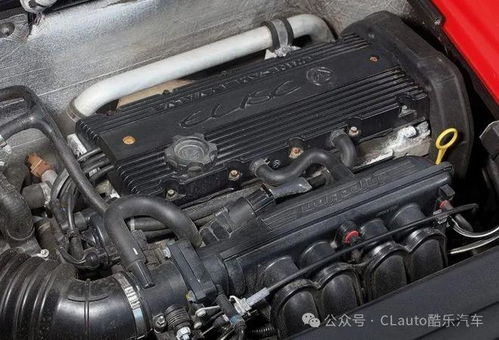

汽車鍛壓件廣泛應用于汽車的關鍵系統中。在發動機部分,鍛壓件如曲軸和連桿承受高負荷和高速運轉,鍛造工藝使其具備出色的耐久性。在底盤和懸掛系統中,轉向節、輪轂等鍛壓件提供了穩定的支撐和轉向能力。隨著新能源汽車的興起,輕量化鍛壓件如鋁合金鍛造部件,在電池支架和車身結構中日益重要,有助于提升能效和續航里程。據統計,一輛普通乘用車中,鍛壓件占比可達總重量的15%-20%,凸顯了其在汽車制造中的核心地位。

汽車鍛壓件的市場前景廣闊。全球汽車產業正朝著電動化、智能化和輕量化方向發展,這為鍛壓件行業帶來了新機遇。一方面,傳統燃油車對高性能鍛壓件的需求持續存在;另一方面,新能源汽車對輕質材料(如鈦合金和復合材料)的鍛造需求快速增長,推動技術創新。同時,智能制造和自動化生產線的應用,提高了鍛造效率和質量控制,降低了成本。行業也面臨挑戰,如原材料價格波動和環保法規的嚴格要求。企業需通過研發新型鍛造技術和循環經濟模式,以保持競爭力。

汽車鍛壓件作為汽車工業的基石,其鍛造工藝的進步和市場需求的擴展,將持續推動汽車性能的提升和產業的可持續發展。未來,隨著新材料和數字化技術的融合,汽車鍛壓件有望在安全、環保和效率方面實現更大突破。